Lo stampaggio a iniezione è un processo di produzione di componenti in plastica che prevede l’iniezione di un polimero fuso in uno stampo.

La nostra esperienza ci permette di valutare eventuali criticità nella progettazione di stampi ad iniezione e di prevenire la formazione di difettosità sui pezzi stampati, tuttavia in casi particolarmente complessi oppure laddove i requisiti estetici sono molto stringenti ci avvaliamo in fase di progettazione dell’utilizzo di software di simulazione che utilizzano algoritmi avanzati per simulare il flusso di plastica fusa attraverso lo stampo e prevedere come si riempirà la cavità.

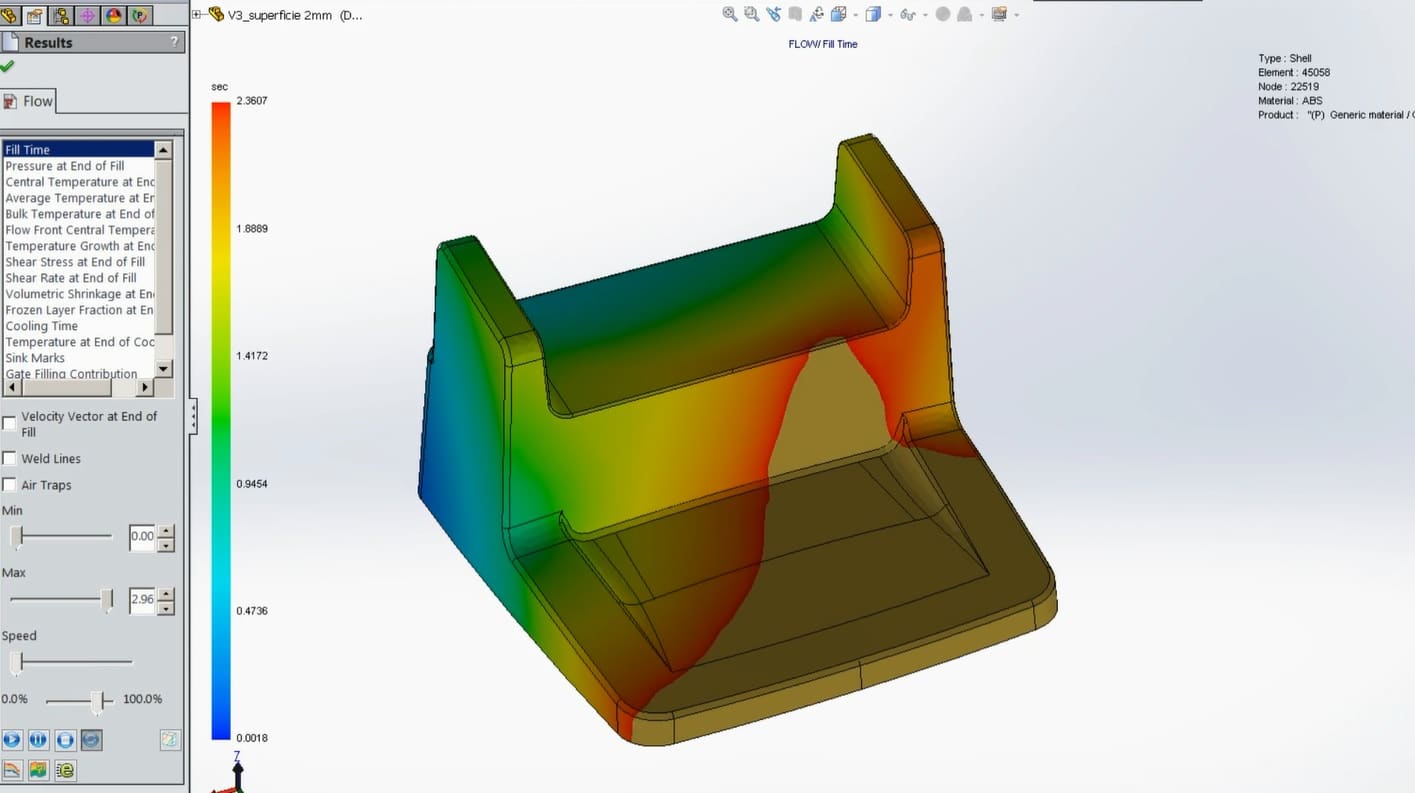

Ci sono infatti diversi fattori che influenzano il riempimento dello stampo, tra cui la geometria del pezzo, il tipo di polimero, la temperatura dello stampo e del polimero, la pressione di iniezione. Grazie all’analisi di riempimento possiamo identificare e correggere eventuali problemi prima dell’inizio della produzione aumentando l’efficienza del processo di stampaggio e la qualità del prodotto finito.

Quali sono i vantaggi dell’analisi di riempimento?

Ci sono diversi vantaggi associati all’utilizzo dell’analisi di riempimento, tra cui:

1. Identificazione e correzione dei problemi di riempimento della plastica;

2. Ottimizzazione della geometria dello stampo a iniezione;

3. Riduzione dei costi di produzione del ciclo dello stampaggio a iniezione;

4. Miglioramento della qualità del prodotto in plastica;

5. Riduzione dei tempi di sviluppo del prodotto in plastica.

Ora andiamo a vedere più nello specifico ognuno di questi aspetti.

1. Identificazione e correzione dei problemi di riempimento della plastica

L’analisi di riempimento può aiutare a identificare eventuali problematiche che potrebbero verificarsi durante il processo di stampaggio, come vuoti, deformazioni o altre irregolarità nella parte prodotta. Ciò consente ai nostri progettisti di correggere questi problemi prima dell’inizio della produzione effettiva, riducendo gli scarti e i costi.

2. Ottimizzazione della geometria dello stampo a iniezione

L’analisi di riempimento può aiutare a ottimizzare la geometria dello stampo per migliorare il riempimento della plastica fusa nella cavità dello stampo. Ciò può migliorare la qualità della parte prodotta e ridurre i tempi di ciclo.

3. Riduzione dei costi di produzione del ciclo dello stampaggio a iniezione

L’analisi di riempimento può aiutare a ridurre i costi di produzione identificando eventuali problemi di riempimento e correggendoli prima dell’inizio della produzione. Ciò può aiutare a ridurre gli scarti e i costi associati alla produzione di parti difettose.

4. Miglioramento della qualità del prodotto in plastica

L’analisi di riempimento può aiutare a migliorare la qualità del prodotto finito identificando e correggendo eventuali problemi di riempimento. Ciò può migliorare la soddisfazione del cliente e la reputazione del produttore.

5. Riduzione dei tempi di sviluppo del prodotto in plastica

L’analisi di riempimento può essere effettuata durante la fase di progettazione del prodotto, riducendo il tempo necessario per sviluppare e testare il prodotto. Ciò può aiutare a ridurre i tempi di sviluppo complessivi del prodotto e migliorare la velocità di commercializzazione.

Conclusioni

Affidarsi ad un partner competente come Csplast significa affidarsi a progettisti competenti e in grado di effettuare ed utilizzare i risultati di un’analisi di riempimento per apportare migliorie progettuali effettive ai progetti del cliente. Si tratta di un processo importante per ottimizzare al massimo l’efficienza del processo di stampaggio a iniezione, ridurre i costi di produzione e migliorare la qualità del prodotto finito.

Di seguito vi mostriamo un video esemplificativo di un’analisi di riempimento che si è dimostrata essere indispensabile per la realizzazione del pezzo stampato. Infatti, il particolare era costituito da due punti in cui si formavano delle bolle d’aria che restavano intrappolate e che potevano causare delle bruciature sul pezzo finito. Tuttavia, grazie ad un’adeguata simulazione il nostro Staff Tecnico è stato in grado di prevedere i punti in cui posizionare le valvole di sfogo dell’aria.

Contattaci se sei interessato ad approfondire questo aspetto dello stampaggio a iniezione o per qualsiasi altra necessità!